厚生委員会視察報告Part3は、㈱ヤクルト本社富士裾野工場です。

厚生委員会視察報告Part3は、㈱ヤクルト本社富士裾野工場です。

このヤクルト本社富士裾野工場は、昭和61年に開設し、食品衛生法に基づく国の総合衛生管理製造過程承認を受けた施設です。

このヤクルト本社富士裾野工場は、昭和61年に開設し、食品衛生法に基づく国の総合衛生管理製造過程承認を受けた施設です。

原材料の受け入れから最終製造までの全工程でHACCP(ハセップ)という高度な衛生管理システムを導入しています。

今回は、HACCPを中心に、食の安全・安心に向けた工場の取り組み、現状について調査しました。

ご説明等のご対応いただきましたのは、富士裾野工場長の栗原勝様、品質管理課主任井上佳晴様、品質管理課主事新井利幸様、総務課主事補川村誠様です。ありがとうございます。

総合衛生管理製造過程をすすめ、時代のニーズに対応した良いシステムは無いかということで色々探ってきた結果がHACCPであり、この導入で科学的・合理的になった。ISO9001品質管理品質保証の国際規格ですが、これと合わせることでより一層精度が上がるのではないかということで取り組みはじめた。平成10年総合衛生管理製造過程の第1グループとして認証を取りました。

システムは認証を取ることが目的ではなく、どう続けていくかどう浸透させるかが一番大事なところだと思っている。認証後、15年経過している。現在、食品業界を囲む環境というのはHACCPを取得後すぐに低脂肪牛乳による食中毒事件があり、その後食品偽装問題にも直面、つい最近では昨年もフーズ会社の問題もあった。厳しい環境がある。今では、フードディフェンス、食品防御というかどうやって安全にモノをつくるかまで気を配らなければいけない時代になってきた。そういうことに少しづつ対応しながらこの工場は運営をしている。

システムは認証を取ることが目的ではなく、どう続けていくかどう浸透させるかが一番大事なところだと思っている。認証後、15年経過している。現在、食品業界を囲む環境というのはHACCPを取得後すぐに低脂肪牛乳による食中毒事件があり、その後食品偽装問題にも直面、つい最近では昨年もフーズ会社の問題もあった。厳しい環境がある。今では、フードディフェンス、食品防御というかどうやって安全にモノをつくるかまで気を配らなければいけない時代になってきた。そういうことに少しづつ対応しながらこの工場は運営をしている。

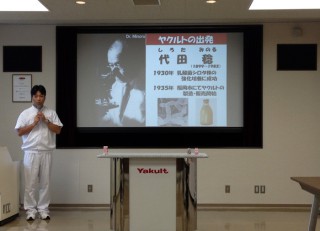

続いて総務課の川村さんからヤクルトの歴史と工場の概要説明がありました。

説明の冒頭で、ジョアの飲み方の説明がおこなわれ、私たち委員は思わず懐かしい味というか、幼少期を思い出す感じがして笑顔がこぼれてしまいました。

ストローの取り出し方を、教わり、、、今はレーザーでストローの挿し込み口が製造されているそうです。

HACCPとは?

Hazard Analysis Critical Control Pointの頭文字をとったものであり

HACCP とは、食品の製造・加工工程のあらゆる段階で発生する恐れのある微生物汚染等の危害をあらかじめ分析( Hazard Analysis )し、その結果に基づいて、製造工程のどの段階でどのような対策を講じればより安全な製品を得ることができるかという 重要管理点( Critical Control Point )を定め、これを連続的に監視することにより製品の安全を確保する衛生管理の手法ということです。

HACCP とは、食品の製造・加工工程のあらゆる段階で発生する恐れのある微生物汚染等の危害をあらかじめ分析( Hazard Analysis )し、その結果に基づいて、製造工程のどの段階でどのような対策を講じればより安全な製品を得ることができるかという 重要管理点( Critical Control Point )を定め、これを連続的に監視することにより製品の安全を確保する衛生管理の手法ということです。

この手法は 国連の国連食糧農業機関( FAO )と世界保健機関( WHO )の合同機関である食品規格 (コーデックス) 委員会から発表され,各国にその採用を推奨している国際的に認められています。

HACCP方式と従来の製造方法の違いについてですが、

従来の抜取検査による衛生管理に 比べ、より効果的に問題のある製品の出荷を未然に防ぐことが可能となるとともに、原因の追及を容易にすることが 可能となるものです。

HACCP を 導入した施設に おいては、 必要な教育・訓練を受けた従業員によって、定められた手順や方法が日常の製造過程において遵守されることが 不可欠です。

HACCP を 導入した施設に おいては、 必要な教育・訓練を受けた従業員によって、定められた手順や方法が日常の製造過程において遵守されることが 不可欠です。

このあと製造工程を見学させていただきました。徹底した品質管理や食品衛生のためのHACCPシステム現場を視察することができました。